제품 모델링을 전문으로 하지 않고 3D맥스 또는 마야 등의 모델링 툴로

" 에니메이션 또는 랜더링 위주의 작업을 하시는 분들을 위한 모델링 팁입니다. "

일반적으로 컴퓨터 에니메이션이나 랜더링 등을 위한 모델링은 화면상에 보이는 외관을 중요시 하다보니 내부의 상태는 그다지 신경쓰지 않는 경우가 많기 때문입니다. 하지만 제품디자인 및 설계에서는 아주 민감하고 중요한 부분입니다.

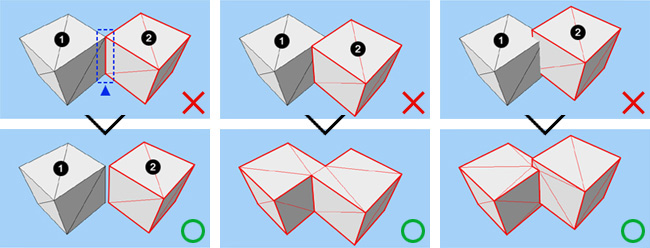

3D몬 3D프린팅 서비스를 위해서는 출력하고자 하는 모델이 여러개의 오브젝트들이 겹쳐있거나 맞닿아 있는 경우는 출력이 불가능할 수 있습니다. 아래 이미지는 두개의 오브젝트들이 서로 간섭되고 있는 대표적인 예들 입니다.

1. 왼편과 같이 모서리 엣지(edge)가 붙어있는 경우는 두 오브젝트를 약 3mm 이상 떨어뜨려야 하며,

2. 가운데 예와 같이 면들이 서로 붙어있는 경우는 두 오브젝트를 서로 병합시켜서 1개의 오브젝트로 만들어야 합니다. 그룹(group)으로 만드는 것은 의미가 없습니다.

3. 오른편과 같이 두 오브젝트가 중첩(intersect)되어 있는 경우도 서로 병합시켜서 1개의 오브젝트로 만들어야 문제없이 출력이 가능합니다.

실제 피규어 모델링 예

1. 아래 모델은 외관상으로는 전혀 문제가 없어 보이지만 오른편 이미지처럼 단면을 보면 하나의 오브젝트가 아니라 팔, 다리, 몸통, 머리부분이 따로 모델링 되어 서로 중첩되어 겹쳐져 있는 것을 확인할 수 있습니다. 이런 경우는 출력이 불가능할 수 있습니다.

2. 아래 모델 또한 외관상에서는 문제가 없지만 단면을 보면 역시 여러개의 오브젝트들이 서로 중첩되어 있는 것을 볼 수 있습니다. 역시 출력이 불가능할 수 있습니다.

3. 아래 모델은 가장 이상적인 예들 중 한 방법입니다. 모델은 단일 오브젝트로 구성되어 있고 내부도 비워져 있어 가장 적정한 출력비용이 계산될 수 있습니다. 아랫부분에 구멍이 뚫려있어 출력 후 사용되지 않은 재료분말을 빼낼 수 있도록 모델링 되어 있어서 전혀 문제가 되지 않는 대표적인 예라 할 수 있습니다. 분말을 빼 낼 수 있는 배출구를 만들지 않는다면 내부에 남아있는 재료까지 출력비용에 추가되거나 출력이 거부될 수 있습니다.

(각 출력 재질마다 요구되는 배출구 지름이 다르니 각각의 출력 재질 디자인 가이드를 참고하시기 바랍니다.)

4. 아래 모델 역시 이상적인 모델링입니다. 위 3번의 예에서는 피규어의 아랫부분에 배출구가 뚫려 있으므로 디자인상 문제가 될 수 있습니다. 물론 구멍을 막을 수 있는 마개 부속을 함께 출력한 후 나중에 껴넣어 막는 방식도 있겠지만 역시 마개부분 외곽선이 디자인 완성도를 떨어뜨릴 수 있습니다.

하지만 아래 모델과 같이 머리부분과 몸통부분을 분리하여 출력한 후 조립하는 방식을 쓴다면 배출구 문제도 쉽게 해결할 수 있고 추후 조립 후에도 디자인상 크게 문제되지 않게 됩니다. 대부분의 일반적인 인형들 및 피규어들이 이런 방식으로 만들어집니다.

머리부분과 몸통부분을 모델링에서 서로 떨어뜨리지 않고 결합시킨 상태에서 출력을 하면 결합부분들의 면들이 서로 맞닿아 있는 구조가 되므로 맨위 예들 중 가운데의 경우로 재질에 따라 출력이 불가능하거나 출력되더라도 분리되지 않고 붙어서 출력되게 됩니다.

셀프견적

셀프견적